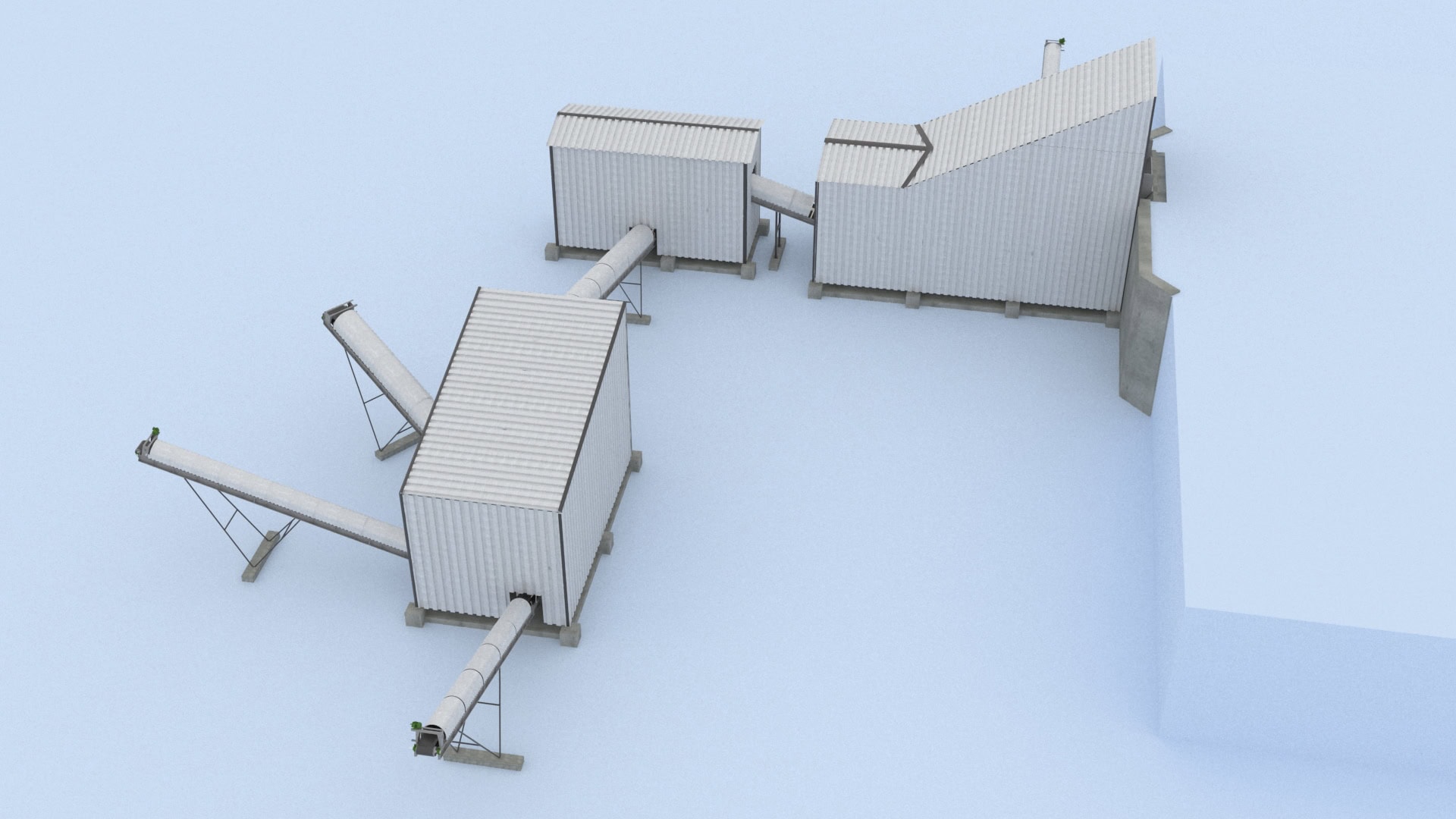

Machines utilisées dans l’usine de concassage et de criblage où sont broyés les déchets de construction et de démolition ; L’unité mobile d’alimentation primaire et de concassage UMA110, SMK1115 unité mobile de concasseur secondaire à percussion, l’unité de criblage incliné mobile UME2060x3 et les convoyeurs à bande sont fixes.

Le concasseur à mâchoires mobile de la série 110 d’UMK a été utilisé comme concasseur principal de l’installation. Le volume de la trémie de l’unité d’alimentation primaire mobile est de 30 m³ et elle dispose d’un alimentateur vibrant de dimensions 1200 x 5000 mm. Il existe un système de grille à deux étages pour séparer le matériau mis à la terre et le matériau fin. Si nécessaire, une rainure de clapet est réalisée pour ajouter ou retirer du système. Les concasseurs à mâchoires, qui sont conçus pour broyer des matériaux de n’importe quelle dureté, garantissent que le matériau est comprimé et cassé entre deux mâchoires mobiles et fixes. La mâchoire fixe et la mâchoire mobile, déplacées par un arbre excentrique, sont situées de telle manière qu’elles forment un angle de rétrécissement en forme de V entre elles. Le matériau est saisi par le mouvement elliptique et se décompose en raison de la pression exercée par les deux mâchoires. Ce processus se répète jusqu’à ce que le matériau atteigne la taille souhaitée. Comme l’ouverture de sortie est réglable entre 100 et 250 mm, elle permet d’obtenir différentes tailles de matériaux. Les concasseurs à mâchoires sont de grande capacité, durables contre l’usure et faciles à entretenir.

La série SMK est sélectionnée comme concasseur mobile SMK1115 secondaire. Le matériau broyé par le concasseur à mâchoires primaire est directement alimenté par les concasseurs à percussion secondaires, qui ont un taux de réduction de taille élevé, et un produit cubique est obtenu. Il est fréquemment utilisé dans les installations de concassage et de criblage et a de faibles coûts d’investissement initial et d’exploitation. Le matériau alimenté en SMK1115, qui a une taille de rotor de Ø 1150 x 1500 mm, est impacté par l’énergie générée sur les palettes à la suite du mouvement donné au rotor, et le matériau est écrasé en frappant les plaques de broyage. Dans la première étape de broyage, le matériau est suffisamment réduit pour passer à travers la distance entre les palettes et les broyeurs. Dans les deuxième et troisième étapes de broyage, le matériau est réduit à des dimensions suffisamment petites pour passer à travers la distance entre les palettes du rotor et le mécanisme de la mâchoire et passe dans la goulotte de décharge. Les palettes des concasseurs de la série SMK peuvent être utilisées à l’envers.

Dans l’usine, le matériau broyé à tamis vibrant 3 couches de la série UME 2000 x 6000 mm est classé en tailles de produit de 5 mm, 15 mm et 25 mm. Les tamis vibrants sont des équipements qui effectuent le processus de tamisage, utilisés pour séparer ou classer des matériaux de différentes tailles. Le matériau alimenté, qui est brisé par SMK1115, avance à une certaine vitesse grâce aux vibrations et est réparti uniformément sur la surface du tamis. Les matériaux plus petits que la taille du tamis passent à travers les ouvertures des œillets du tamis et tombent à l’étage inférieur et sont ainsi séparés en fonction de leur taille. Au moyen de gouttières, le matériau de chaque étage est prélevé séparément. Dans l’installation établie, le retour du tamis n’a pas été introduit dans le concasseur à percussion secondaire et 4 produits différents ont été obtenus. En fonction des caractéristiques du matériau à tamiser et des dimensions souhaitées du produit, les fils de tamis et le coefficient de tamisage varient. Les tamis vibrants de la série UME permettent de remplacer facilement les fils de criblage grâce à leurs rainures avant avec système de rails.

Les machines et les convoyeurs de l’usine mobile de concassage et de criblageont été recouverts pour empêcher la poussière de s’échapper, et un système de réduction de la poussière a été ajouté. Un aimant est placé pour séparer les pièces et objets métalliques étrangers dans le matériau qui passeront sur le convoyeur à bande à la sortie du concasseur primaire, un détecteur de métaux est placé pour arrêter le convoyeur à bande en détectant et en donnant un avertissement, et un séparateur magnétique est placé pour le retirer du système.