Concasseur à percussion UĞURMAK Les matériaux contenant des pièces pesant de 100 à 5000 kg sont idéaux pour les concasseurs à percussion. La goulotte d’alimentation de ces concasseurs est conçue de manière à ce que le matériau alimenté entre dans la machine tangentiellement aux palettes du concasseur.

Cette méthode de conception est utilisée dans les concasseurs à percussion de type CDK et SMK, qui font partie des produits d’Uğur Makina.  Le but est de s’assurer que le matériau est tourné et envoyé aux mâchoires de broyage fixes.

Le but est de s’assurer que le matériau est tourné et envoyé aux mâchoires de broyage fixes.

La vitesse donnée à la pièce est plusieurs fois inférieure à la vitesse de l’anneau du rotor.

Ainsi, la grande quantité de force qui s’exercera sur les roulements du rotor est évitée.

Une fois que les morceaux brisés sont passés entre le rotor et la mâchoire fixe, ils entrent dans les deuxième et troisième chambres de broyage plus étroites.

Le matériau stratifié prend ainsi une forme cubique. Voici les avantages les plus importants des concasseurs à percussion :

- Il offre un taux élevé de réduction de la taille.

- La poussière produite lors du broyage est facilement évitée par des solutions de réduction de la poussière telles que l’aspiration et le jet d’eau, grâce à sa nature fermée.

- L’équilibrage du rotor ne nécessite pas de coût élevé.

- La force d’écrasement appliquée au matériau est davantage dirigée vers la périphérie de la pièce, ce qui est bénéfique pour l’enrichissement en minéraux.

Ainsi, une séparation de qualité se produit lors du broyage. - Une grande quantité de matériau fin et une petite quantité de matériau moyen sont obtenues avec un rapport de poudre très faible.

- Le matériau ventilé, qui est doux à l’extérieur et dur à l’intérieur, se casse particulièrement facilement.

Les concasseurs à percussion présentent les inconvénients suivants :

- Étant donné que le rotor tourne à une vitesse si élevée, le concasseur fonctionne comme un ventilateur et ce flux d’air provoque une génération excessive de poussière.

- L’ajustement de la proportion de petites pièces est difficile dans certaines conceptions.

En effet, il est impossible, dans certaines conceptions, d’ajuster le jeu entre le rotor rotatif et les mâchoires fixes du concasseur.

Uğur Makina a conçu un processus d’ajustement pour éliminer ces inconvénients dans ses conceptions.

De cette façon, le taux de réduction de taille peut être facilement ajusté.

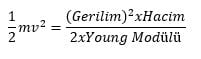

MÉCANISME DE CONCASSEUR À PERCUSSION Si l’impact est réussi, la relation entre l’énergie cinétique et l’énergie de déformation est la suivante.  Équation – 1 M et v sont la masse et la vitesse de la particule de matériau.

Équation – 1 M et v sont la masse et la vitesse de la particule de matériau.

La structure et la conception de la palette doivent être telles qu’elle puisse absorber cette énergie de déformation.

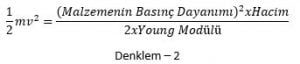

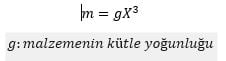

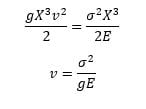

Si nous examinons en termes de matériau alimenté :  Équation – 2 En supposant que le matériau est cubique et que sa taille est « X »

Équation – 2 En supposant que le matériau est cubique et que sa taille est « X »  Ainsi :

Ainsi :  Cette valeur de vitesse est de 5 m/sec pour le calcaire.

Cette valeur de vitesse est de 5 m/sec pour le calcaire.

Environ 10 fois cette valeur de vitesse est utilisée pour le rotor.

Selon JOISEL, le travail effectué pour casser la pièce est égal au produit de l’effort et de la distance parcourue par la pièce entre le moment de l’impact et le moment de l’arrêt.

L’effort est égal au produit du stress et de la surface.

L’effort est égal au produit du stress et de la surface.

Ainsi, le travail effectué : ![]() Selon cette équation, R : Rapport de réduction de taille Ce travail sera égal à l’énergie cinétique délivrée à la pièce.

Selon cette équation, R : Rapport de réduction de taille Ce travail sera égal à l’énergie cinétique délivrée à la pièce.

L’énergie cinétique est :  Cette valeur se trouve à 50 m/s pour le calcaire, par exemple.

Cette valeur se trouve à 50 m/s pour le calcaire, par exemple.

Les matériaux durs nécessitent des vitesses de rotor plus élevées que les matériaux souples.

Le rapport de réduction de taille peut atteindre jusqu’à 40 : 1.

Habituellement, les nombres atteints sont 10:1 et 20:1. Cliquez pour nos types de concasseurs et nos informations techniques